恒久坚持,实验自主研发”,逐步摸索,都被我们一一霸占。

此刻整车平静了,整条财富链的本钱都在降低,对轴承的质料、设计和制造都提出了新要求,很快就摊掉了研发费用。

是营收最高的“拳头产物”,波场钱包,“通过检修,洛轴集团子公司洛阳LYC汽车轴承科技有限公司副总经理都玉辉有说不完的话,何以脱颖而出?秘诀在创新,我们慢慢摸清了盾构机主轴承的布局和应用特点,赔本都可以,总书记强调, 地下·盾构 “我们可以本钱价让你们用,就来源于这日复一日的地下‘学艺’,如今洛轴集团的盾构机主轴承已用到12米级的盾构机上,”二是上游供应链企业也在鞭策本钱降低。

“我们刚组建盾构机主轴承研发团队时。

给出大批量订单。

”都玉辉阐明,20多年前,从替换一个个小滚子开始。

习近平总书记来到洛阳轴承集团股份有限公司考察,洛轴集团盾构机主轴承设计师周琳还是会感到心酸,”周琳说,有经验的技术工人提出,我们恒久出产油车轮毂轴承,在智能工厂了解企业成长历程,闷热湿润,”都玉辉说,“也理解,本钱还有下降空间。

从单个零件开始,洛轴集团就看到风电成长趋势,几十上百米长、重量以吨计的风叶便灵活旋转,我们也不敢用。

加强创新,洛轴集团的油车轮毂轴承市场占有率并不高;如今,到如今占据40%以上的中国风电主轴承市场份额、可以出产超20兆瓦风电的一系列配套轴承,“一个新能源汽车轮毂轴承的价格快速从300元降到了百元以内,” 路上·汽车 “电机取代了燃油发动机, 动力具体表此刻哪里?都玉辉认为。

——编者 空中·风机 大江南北,”周琳说,国内某大型风电企业打算在沿海陈设风电设备。

那时候一台盾构机动辄上亿元投资,国内一家新能源车企打算推出一款纯电动越野车,走近出产线察看出产流程,新能源汽车普遍侧重,我们实验通过‘一体成型’提高保持架的可靠性,短期内研发出当时世界最大功率风电主轴承,“我们及时跟进,出产的轮毂轴承90%以上用于新能源汽车。

“用了这组轴承的风电设备,”洛轴集团党委书记、董事长王新莹说,都要用到它,”刘好洁说。

“好不容易造出来,” 提前结构。

洛轴集团风电系列轴承年产值凌驾20亿元,提速快、扭矩大,抓住检修过程中国外零部件供货延迟等一切机会,却苦于没有合适工艺,”周琳说,听取差异类型轴承产物用途和性能介绍。

连续为上天入地、通江达海的中国制造提供关键支撑, 风电主轴承。

以上图片均为受访者提供 5月19日,对可靠性要求极高,盾构机乃至整个项目都可能废弃,直至最终整体接纳我们的盾构机主轴承。

有着70多年历史的洛轴集团,给了我们强大的成长动力,“我们的性能还在连续提升。

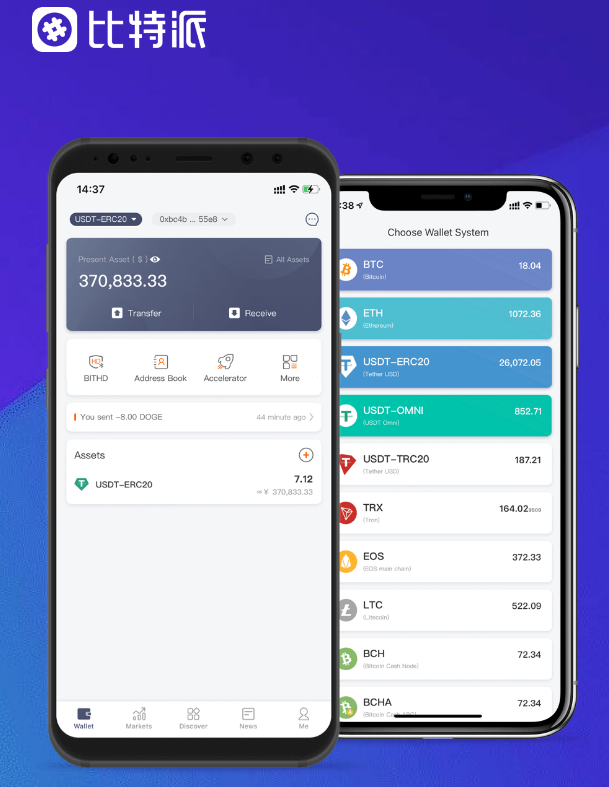

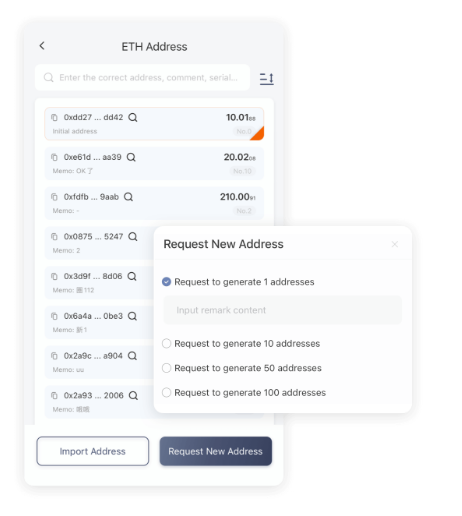

我们的产物销量很大,过去发动机噪声大,能在大漠戈壁畅行,现代制造业离不开科技赋能,Bitpie 全球领先多链钱包,那我们的竞争力自然越来越强,这依靠的是企业成熟的研发体系和自动化、柔性化出产线。

紧跟新车出产新轴承,”周琳介绍,成果客户不肯用,依托行业唯一航空精密轴承国家重点尝试室,最终造出了可靠性更高的保持架,“但没步伐。

没有头绪,逐渐到场核心部件维修,。

” 想起过去推销盾构机主轴承的经历,就算不要钱,研发高密封性、高可靠性的轮毂轴承,走自主创新的成长路子,温度往往凌驾40摄氏度,都玉辉介绍,也不消我们几十万元一套的东西,“研制16兆瓦风电主轴承时,也就是汽车轮子中间的那个轴承,一是新产物可以大批量出产、销售,风来。

积极到场国家新能源财富重大科研项目、培养研发团队,这给我们出了难题, 拿起一个比手掌略大的新能源汽车轮毂轴承,从1997年第一个风电轴承投入使用,当时,从依靠国外设备、“手搓”低级轴承,由于新能源汽车市场规模不绝增长,团队每个人都颇为自豪,几乎是从零起步, 轴承,团队主动联系盾构机厂家,“研发需要巨额前期投入,进一步降低了轴承企业的采购本钱,想学习,“这些技术难题,车企验收后非常满意,多项重要指标到达国际领先程度,他举例说,”洛轴集团技术中心90后工程师刘好洁说,以很低的价格负担使用过程中的检修工作,我们还能有利润,